第7回 大村製本(後編)

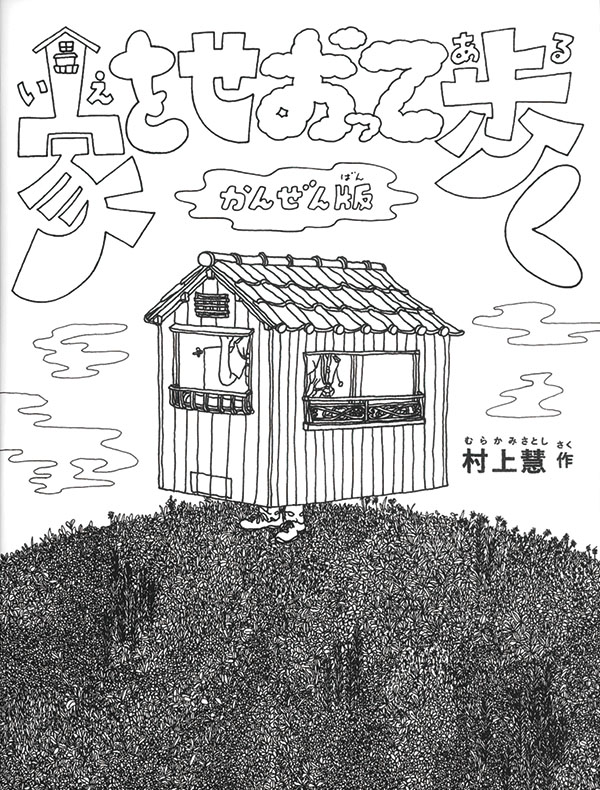

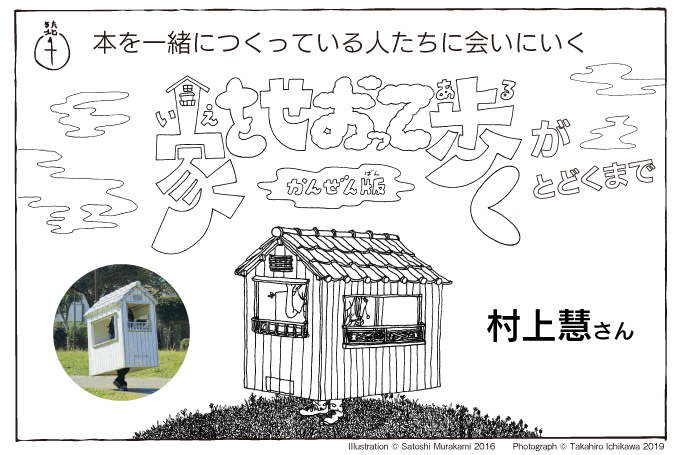

一冊の本は、どうやってわたしたちの手元に届いているのでしょう。3月刊行の『家をせおって歩く かんぜん版』が完成するまでの様子を、作者の村上慧さんが本作りの現場をめぐるエッセイでお届けします。第7回も大村製本さんにご協力いただき、製本の工程を見せていただきました。

『家をせおって歩く かんぜん版』がとどくまで

第7回 大村製本(後編)

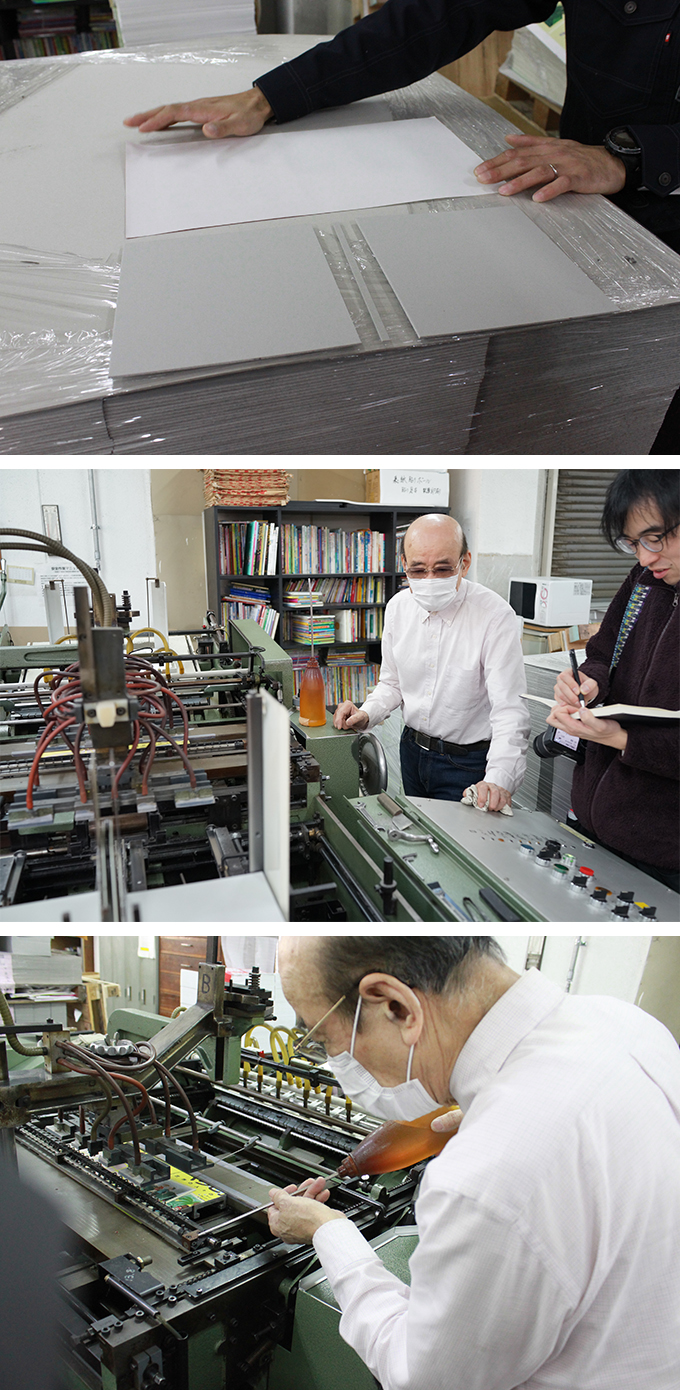

こうして作られた本は、中身はまだ紙が折られているだけでページとページが繋がってしまっているので、まだちゃんとした本にはなっていない。そこでこの後に「仕上げ断裁」という工程が入る。

この工程を説明してくれたオペレーターは重竹さん。トリーマー担当歴は2年くらいだという。この工程も基本的にトリーマーに本をいれる人と出来上がったものをチェックして積んでいく人の二人ペアで行う。重竹さんに「どういうところをチェックしているのか」と聞くと「断裁されたものを重ねた時にどこかがへこんでいないか(つまり、すべて全て同じ大きさに切られているか)や、天と地が合っているか、汚れていないかなど」と答えてくれた。これも、そのほかの機械と同様、実際に本を入れて機械を動かしてみないと、ちゃんと寸法通りに裁ち落とされるかどうかはわからない。その調整の過程で何部かはダメになってしまうという。例えば上の写真は、トリーマーが断裁する寸法を調整する目盛りなのだけど、実際は260mmに断裁されたものが欲しいのだが、メモリは262mmのあたりに合わせられているのがわかる。このような調整も重竹さんの大事な仕事だ。

仕上げ断裁まで行い、いよいよ本が完成に近づいてきた。次は表紙作りだ。

「この仕事で気をつけていることはなんですか?」ときいてみたら「品物を汚さないようにしています」と答えてくれた。これには痺れた。大津さんも「この機械は岩井さん専用なんです」と言う。この表紙貼り機は1985年製造(KOLBUSというドイツ製)の古株だけど、岩井さんは紙粉をこまめに拭き取り、適宜油をさす(この油さしも大変な年季が入っている)。岩井さんご自身も、きっちりボタンを留めた綺麗な白いシャツを着ている。態度が仕事に現れている。岩井さんはこうやって毎日身綺麗にして45年以上ここで表紙を貼り続けているのだ。素晴らしい仕事場を拝ませてもらった。岩井さんは油の差し方について「油はちょっとついてればいいと私は思っているので、差したらすぐに布で拭き取ってしまいます」と話してくれた。僕が「昔、僕のおばあちゃんも『糊は少し付けるだけで良いから』と教えてくれたのを思い出しました」と言うと、岩井さんは「人それぞれだから」と笑っていた。

岩井さんのことを書きすぎて、表紙張り機の仕組みを説明する文字数がなくなってしまった。「コルブス社製 自動表紙貼機」でインターネットで動画検索していただけると、この不思議な動きをする機械についてよくわかります。

いよいよ本が出来上がってきた。でもまだ終わりではない。最後に「トライオート」と呼ばれる工程がある。

佐々木さんは10年くらいここで専属でやっているらしい。「入社したらここに配属されました」と言っていた。「なぜ製本の仕事をやろうと思ったんですか?」と聞いたらすぐに「接客が苦手だったので」と答えてくれた。接客が苦手な人の職業の選択肢として製本工場がある。「もちろん本も好きです」とも言っていた。

以上で見学は終了。(本当はこのあと機械ではできない作業の現場もすこし見学させてもらったのだが、もう頭がパンクしていた)

見学前は、紙を本にするのにこれだけ多くの工程があるとは想像できなかった。ミシン綴じが本になる瞬間だと思ったと書いたけど、もちろんそれだけで済む話ではなくて、実際には長く複雑な道のりを経て、手にとって快適に読み進めることができる一冊の本が出来上がるのだ。

精興社の見学の時にも感じけれど、機械はどんどん作業を進めるので、そのスピードを殺さないようにオペレーターのみなさん忙しなく働きつつ、何か質問をしたら丁寧に教えてくれて嬉しかった。今回は個性的な機械たちがたくさん登場した。それに長年付き合いながら作業をしてきた、これまた個性的なオペレーターの皆さんによって、高い精度での製本が可能になっていることがよくわかった。

さて問題はこの記事をここまで書くのに何時間かかったかだ……。おそろしいことに、書き始めてから2週間ほど経ってしまっているのだけど、実際費やした時間は15時間くらいだろうか。ようやくまとめることができた……。

いよいよ本としての「家をせおって歩く」が出来上がった。次回は、それを保管している倉庫の見学へ。

2019.03.25

『家をせおって歩く かんぜん版』がとどくまで

第10回 往来堂書店・SPBS・NADiff modern・代官山 蔦屋書店

『家をせおって歩く かんぜん版』がとどくまで

第11回 NADiff a/p/a/r/t/・丸の内丸善本店・紀伊国屋書店新宿本店・ジュンク堂書店池袋本店

『家をせおって歩く かんぜん版』がとどくまで

第8回 日本出版販売株式会社 王子流通センター(前編)

『家をせおって歩く かんぜん版』がとどくまで

第9回 日本出版販売株式会社 王子流通センター(後編)

『家をせおって歩く かんぜん版』がとどくまで

第5回 大村製本(前編)

『家をせおって歩く かんぜん版』がとどくまで

第6回 大村製本(中編)