第4回 精興社 朝霞工場(後編)

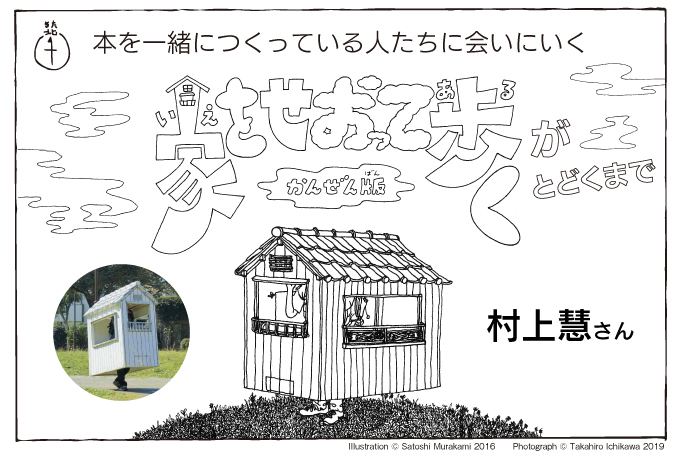

一冊の本は、どうやってわたしたちの手元に届いているのでしょう。3月刊行の『家をせおって歩く かんぜん版』が完成するまでの様子を、作者の村上慧さんが本作りの現場をめぐるエッセイでお届けします。第4回も精興社さんの印刷工場での作業工程について取材させていただきました。印刷の仕組みをじっくりとご覧ください。

『家をせおって歩く かんぜん版』がとどくまで

第4回 精興社 朝霞工場(後編)

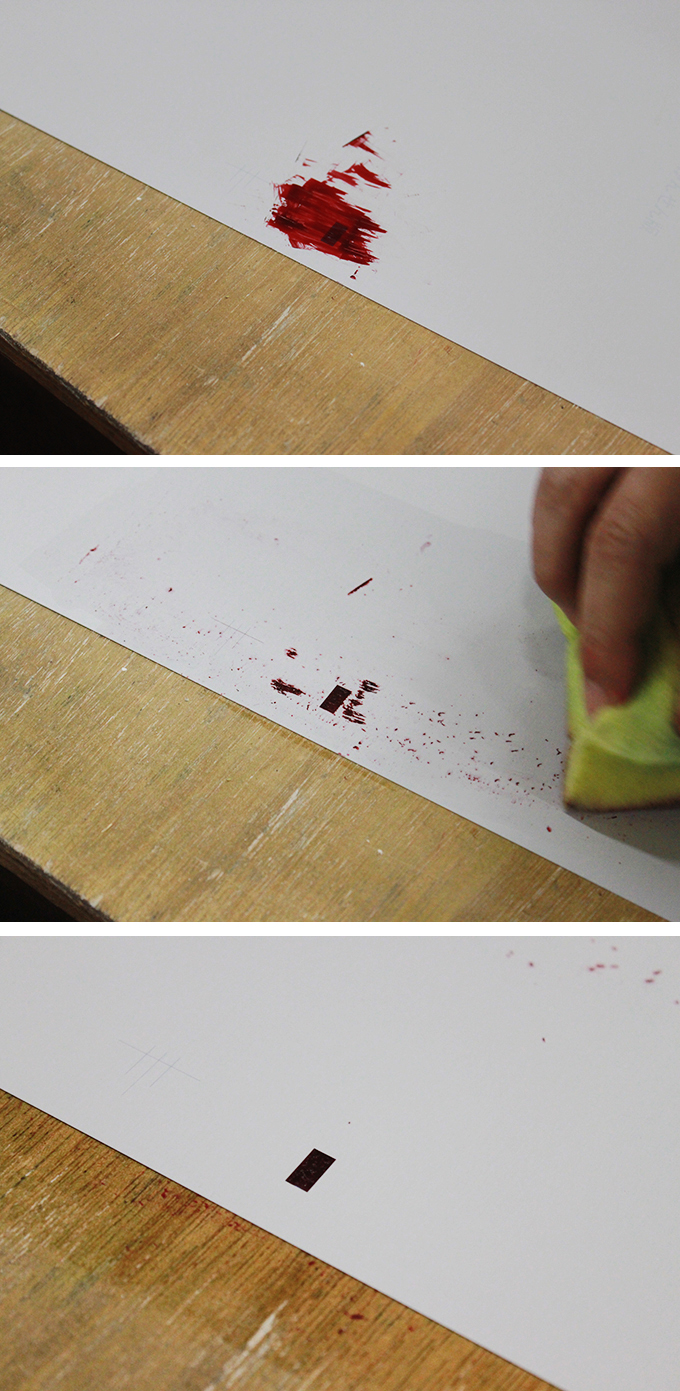

上の写真にうつっている小さな四角い長方形がアルミ版の青い部分だ。朏さんがここに赤いインクをのせた。

次にインクをのせた版が水によって洗われる。中央の写真で、朏さんが水を含ませたスポンジで軽くこすると、写真の四角い部分に定着した赤い油性のインクは水をはじくが、それ以外のインクは落ちているのがわかる。

もうすこしこすると、下の写真のように、四角い部分だけに綺麗にインクがのったものが出来上がる。

写真では見せられないが、こうしてインクがのった版がゴム製のローラーにあてられ、インクだけがそのローラーに転写される。そしてそのローラーに紙が押し当てられることによって印刷されるという仕組みになっている。

「メーカーは120000部くらい刷れると言っていますが、消耗を考えて60000部くらいで新しい版にしています。昔は約2~30000で消耗してしまっていました」とも話してくれた。

また印刷機は1時間に1万部程度印刷できる。しかし印刷を始める時と終える時ではインクののりが違うらしくそのような場面でプリンティングディレクターやオペレーターの腕が問われる。大量の印刷物の最初から最後までを、最初の色校と同じ色にしなければいけない。印刷した直後のインクは鮮やかだが、乾いた後(ドライダウンというらしい)では色が変わる。また気温や湿度によってもインクの色の出方は変わってくる。紙によっても色の出方が違う。印刷機にも「機嫌」の良し悪しがある。そのような様々な条件を考慮しつつ、インクと水の比率や、印刷するスピードなどの調整を、最終的には「勘」で行う。もちろん「勘」は経験に基づいている。印刷が美しい本は、人と機械との長年の共同作業のたまものだ。印刷の仕事をする人たちのことを芹澤さんはじめ、みんなが「オペレーター」と呼んでいたのも、このことに由来するのだろう。

上の写真で芹澤さんの左手の手元にある黒い機械は「分光濃度計」と呼ばれているもので、色校に印刷されている特殊な色がCMYKのデータにするとどのような比率になるのかというものを計測してくれる(なんて重要な機械なんだ。この機械の開発にも、大変な努力があることが推測できる...)。その比率をもとにCMYKのほかいろんな種類のインクを人の手で練り混ぜる。これは「調色」と呼ばれている。この道10年のオペレーター浦島さんがもんじゃを焼くような動作で、最初は赤と黄色と青のインクだったものを混ぜ、みるみる赤色の均等なインクにしていく。

調色は機械化がすすんでいるが、精興社では人の手で行うことにこだわっているという。浦島さんに調色で気をつけていることを聞くと「とにかくインクを全て均等に混ぜることに気をつけている。すこしでも混ぜる前の色が残ってしまったり、色が均等でなかったりすると、その部分だけ色が大きく変わってしまう。ヘラについているインクにも気をつけないといけない」と話してくれた。

作られた特色インクが、印刷機のオペレーターの牛村さんに渡される。印刷機の中にインクを入れる際は、鉄製のヘラでは粉が出てしまうことがあるので樹脂製のものを使っているという。牛村さんのいう「粉」というものがなんなのか、僕はよくわからないけど、とにかく長年やった結果、樹脂製の方が良いという結論に達したのだ。インクを印刷機に入れ、印刷機を回してみて、色校と同じ色がでるか、インクがかすれたりしないかを見て調整してから本印刷をおこなう。

例えば6000部を刷るとき、使う紙は6000枚ではすまない。本印刷に入る前に何度も印刷機を回し、印刷の圧力やインクの量や、インクと水の比率を調整しながら、色校の色に近づけてから本印刷をする。朏さんが最初にやってみせてくれたインクの擦れ実験は、そのように何枚も紙を使いながら「最高の仕上がりのものだけを商品にする」ということを長年やって培われた感覚のあらわれなのだ。

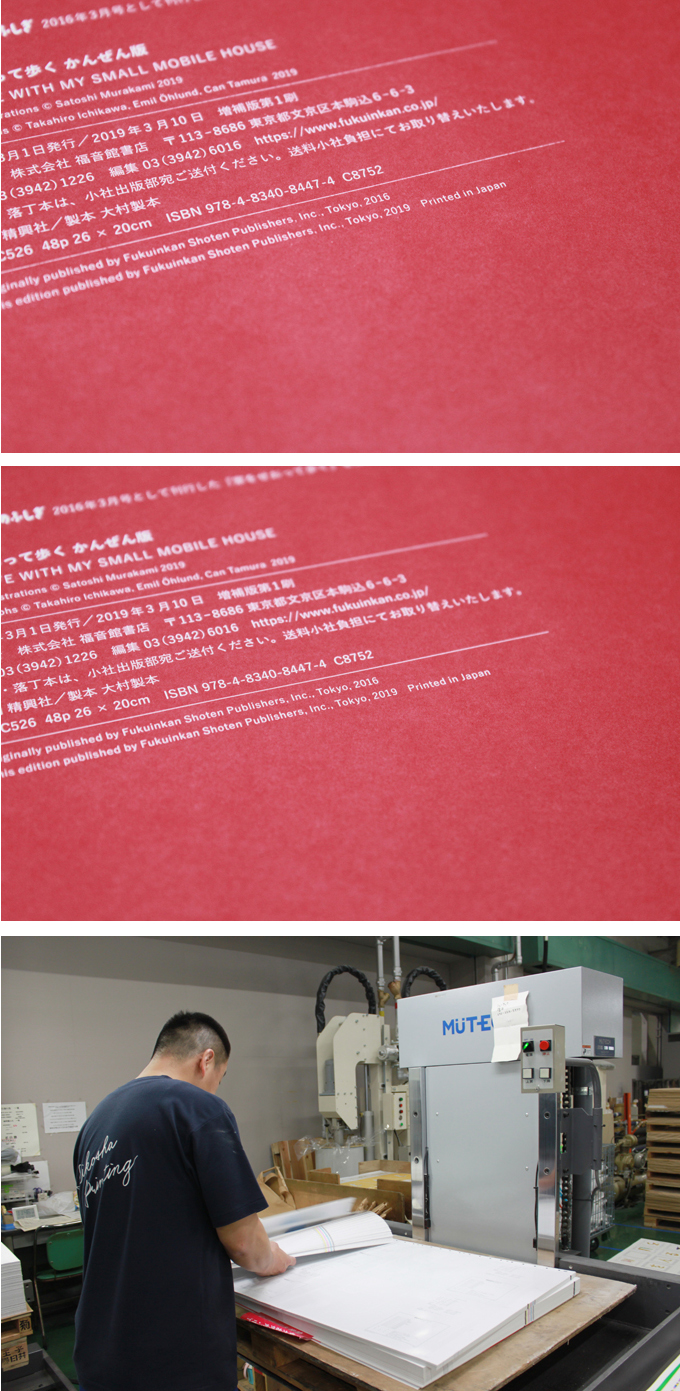

今回の奥付も、はじめに刷ったものには白い文字にインクが滲んでしまっていた(これは僕が「なにかみつけてやる」という気概で観察した結果見つけた。自慢したい)。

これを牛村さんと、もう一人村田さんのペア(印刷機の紙が入るところと印刷されたものがでてくるところに一人ずつ人が立っていて、印刷機が動いているあいだは常に微調整を行なっている。牛村さん・村田さんペアはコンビ歴7年!)が調整して、次の写真のように綺麗な印刷を成功させていた。牛村さんによると、今回の滲みは水に対してインクの量が少し多かったせいで起こったらしい。

印刷を終えた紙は、検品に回される。「リフター」という機械(上に乗っている紙の重さを検知して、常に作業しやすい高さに上げ下げしてくれる機械)に印刷物を乗せ、製本に不可欠な目印である「ハリ」と「アテ」がきちんと印刷されているか等、特に紙の4つの隅を見る。見事な手さばきで紙をめくりながら五十嵐さんが検品作業を行なっていた。

以上でこの日の見学は終了した。これは僕の勝手な感想だけど、この見学の最初から最後まで感じていたのは、「良い本を作る」という目的は全員一致したうえで働いているので、みなさんそれぞれ自然にというか、からだをこわばらせることなく働いているように感じて、その結果工場内の人々の交流も自然で、居心地が良かった。皆さん忙しいなか、こちらの好奇心に答えて熱心に説明してくれ、印刷に対する思いが伝わってきた。

印刷された紙は精興社のもとを離れ、製本業者へ送られる。次は製本の見学へ。

2019.03.08

『家をせおって歩く かんぜん版』がとどくまで

第10回 往来堂書店・SPBS・NADiff modern・代官山 蔦屋書店

『家をせおって歩く かんぜん版』がとどくまで

第11回 NADiff a/p/a/r/t/・丸の内丸善本店・紀伊国屋書店新宿本店・ジュンク堂書店池袋本店

『家をせおって歩く かんぜん版』がとどくまで

第8回 日本出版販売株式会社 王子流通センター(前編)

『家をせおって歩く かんぜん版』がとどくまで

第9回 日本出版販売株式会社 王子流通センター(後編)

『家をせおって歩く かんぜん版』がとどくまで

第5回 大村製本(前編)

『家をせおって歩く かんぜん版』がとどくまで

第6回 大村製本(中編)